Introducción

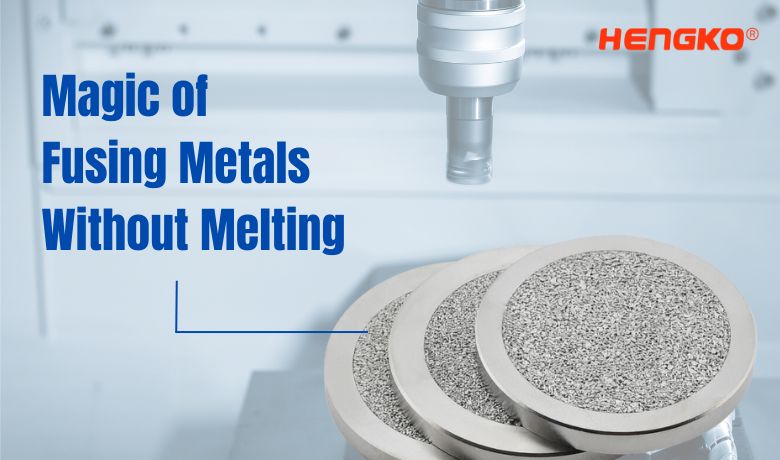

La sinterización es un proceso transformador que juega un papel importante en la fabricación de componentes metálicos de alto rendimiento.

incluidofiltros de metal poroso, tapa de acero inoxidable sinterizado, filtro de aspiración sinterizado,vivienda de humedad, filtro ISO KF, Sparger, etc.

Esta técnica consiste en compactar polvos metálicos y calentarlos por debajo de su punto de fusión,permitiendo que las partículas se unan

y formar una estructura sólida.Este método es esencial para crear componentes con especificaciones precisas y mejoras.

propiedades mecánicas.

Surge una pregunta clave:

¿Cómo pueden las partículas de metal fusionarse en una parte sólida sin fundirse?

La respuesta está en los principios de la sinterización en estado sólido, donde se producen difusión y reordenamiento de partículas.

a temperaturas elevadas, lo que permite la formación de fuertes enlaces entre partículas.

Así que compartamos más detalles y hablemos de todo sobre la sinterización de estado sólido a continuación.

¿Qué es la sinterización de estado sólido?

La sinterización de estado sólido es un proceso de fabricación que se utiliza para crear objetos sólidos a partir de polvos metálicos mediante la aplicación de calor y presión.

sin permitir que los materiales se derritan.

Este método se distingue de otras técnicas de fabricación, particularmente aquellas que involucran metales licuados, como

fundición o soldadura, donde los materiales pasan a un estado líquido antes de solidificarse.

En la sinterización de estado sólido, las partículas metálicas se compactan y se someten a altas temperaturas, normalmente por debajo del punto de fusión.

punto del metal base.

Este calor facilita la difusión atómica: el movimiento de átomos a través de los límites de partículas adyacentes.

—permitiéndolesunirse y formar una masa sólida cohesiva.

A medida que aumenta la temperatura, las partículas se reorganizan y crecen juntas, mejorando la resistencia y la integridad del producto final.

la claveprincipiodetrás de la sinterización de estado sólido es que la fusión de partículas metálicas se produce a temperaturas elevadas sin la

necesidad de que se vuelvan líquidos.

Este enfoque único permite a los fabricantes lograr las propiedades deseadas en los componentes finales manteniendo al mismo tiempo las dimensiones.

precisión y prevención de problemas como contracción o distorsión que pueden surgir al derretirse. Como resultado, la sinterización de estado sólido es ampliamente

Se utiliza en aplicaciones donde el alto rendimiento y la precisión son esenciales, como en la producción de filtros de metal poroso.

El papel de la temperatura y la presión en la sinterización de estado sólido

La sinterización en estado sólido es un proceso que calienta partículas metálicas a una temperatura inferior a su punto de fusión, haciéndolas "blandas".

y aumentando su movilidad atómica. Esta movilidad atómica mejorada es crucial para el proceso de sinterización, ya que permite que los átomos

dentro de las partículas metálicas para moverse más libremente.

Durante la sinterización en estado sólido, se aplica presión a las partículas metálicas, acercándolas y facilitando la difusión atómica.

La difusión atómica es el movimiento de átomos dentro de un material sólido, lo que permite que los átomos de una partícula metálica migren a los espacios.

entre otras partículas. Este llenado de huecos mediante difusión atómica da como resultado un material más denso y cohesivo.

Es importante destacar que durante todo el proceso de sinterización en estado sólido, el material permanece sólido.

Las partículas de metal no se funden;en cambio, se vuelven lo suficientemente "blandos" como para permitir la difusión atómica, lo que lleva a la formación

de una estructura más densa y sólida.

Difusión atómica: el secreto detrás de la fusión de partículas

La difusión atómica es un concepto fundamental en la sinterización de estado sólido que describe el movimiento de los átomos de una partícula a otra, particularmente en los límites donde hacen contacto. Este proceso es crucial para la fusión de partículas metálicas sin fundirse, permitiéndoles formar enlaces fuertes y cohesivos.

Cuando las partículas metálicas se calientan, sus átomos ganan energía, lo que aumenta su movilidad. En los puntos de contacto entre dos partículas, algunos átomos pueden migrar de una partícula a los espacios de otra. Este movimiento atómico ocurre principalmente en las superficies y bordes donde las partículas se tocan, creando una mezcla gradual de los materiales. A medida que los átomos de una partícula se difunden hacia la partícula vecina, llenan los vacíos, fusionando efectivamente las dos partículas.

El resultado de esta difusión atómica es la formación de fuertes enlaces entre las partículas, potenciando las propiedades mecánicas del material. Dado que este proceso ocurre a temperaturas por debajo del punto de fusión, se mantiene la integridad de la estructura metálica, evitando problemas que pueden surgir de la fusión, como distorsión o cambios de fase no deseados.

¿Realmente desaparecen los límites entre las partículas metálicas?

Una pregunta común sobre el proceso de sinterización es si los límites entre las partículas metálicas individuales desaparecen por completo. La respuesta tiene matices: si bien las partículas se fusionan parcialmente durante la sinterización, algunos límites pueden permanecer visibles dependiendo del grado de sinterización y de los requisitos específicos de la aplicación.

Durante el proceso de sinterización, a medida que se produce la difusión atómica, las partículas se acercan y se unen en sus puntos de contacto. Esta unión da como resultado una reducción de los límites visibles, creando una estructura más cohesiva. Sin embargo, es poco probable que desaparezcan por completo todos los límites, especialmente en aplicaciones como filtros porosos, donde mantener cierto grado de porosidad es esencial para la funcionalidad.

En los filtros metálicos porosos, por ejemplo, es beneficioso un cierto nivel de retención de los límites de las partículas. Estos límites ayudan a definir la estructura porosa, lo que permite las características de flujo deseadas y al mismo tiempo proporciona la resistencia adecuada. Dependiendo de las condiciones de sinterización (como la temperatura, el tiempo y la presión aplicada), algunos límites pueden permanecer distintos, lo que garantiza que el material conserve sus propiedades funcionales.

En general, si bien la sinterización promueve una fuerte unión entre partículas y reduce la visibilidad de los límites, el grado en que desaparecen varía según la aplicación específica y las características deseadas del producto final. Este equilibrio entre la fusión de partículas y el mantenimiento de las características estructurales esenciales es crucial para optimizar el rendimiento en diversas aplicaciones.

Por qué la sinterización de estado sólido es ideal para filtros de metal poroso

La sinterización de estado sólido es particularmente beneficiosa para crear estructuras metálicas porosas, lo que la convierte en una opción ideal para aplicaciones de filtración. Las características únicas de este proceso permiten un control preciso sobre las propiedades clave, incluidas la porosidad, la resistencia y la durabilidad, que son esenciales para el rendimiento eficaz de los filtros de metal sinterizado.

1. Control de la Porosidad:

Una de las principales ventajas de la sinterización de estado sólido es la capacidad de adaptar la porosidad del producto final. Al ajustar factores como el tamaño de las partículas, la presión de compactación y la temperatura de sinterización, los fabricantes pueden crear filtros con tamaños y distribuciones de poros específicos. Esta personalización es crucial para lograr un rendimiento de filtración óptimo, asegurando que el filtro capture contaminantes de manera efectiva y al mismo tiempo permita el caudal deseado.

2. Mayor resistencia y durabilidad:

La sinterización no sólo promueve la unión entre partículas sino que también mejora la resistencia mecánica general del material. El proceso crea una estructura robusta que puede soportar las presiones y tensiones encontradas en las aplicaciones de filtración industrial. Como resultado, los filtros de metal sinterizado demuestran una durabilidad excepcional, lo que reduce el riesgo de rotura o deformación con el tiempo, incluso en entornos exigentes.

3. Resistencia química:

Los materiales utilizados en la sinterización de estado sólido, como el acero inoxidable y otras aleaciones, suelen presentar una excelente resistencia química. Esta propiedad es particularmente importante en procesos de filtración donde la exposición a químicos agresivos o sustancias corrosivas es común. Los filtros de metal sinterizado mantienen su integridad y rendimiento en condiciones adversas, lo que garantiza una funcionalidad duradera.

4. Calidad y rendimiento constantes:

La sinterización de estado sólido proporciona resultados de fabricación consistentes y repetibles. La capacidad de controlar los parámetros de procesamiento conduce a productos de alta calidad con propiedades uniformes, minimizando la variabilidad en el rendimiento. Esta coherencia es vital en entornos industriales donde la confiabilidad y la eficiencia son primordiales.

En resumen, la sinterización de estado sólido es ideal para producir filtros metálicos porosos debido a su capacidad para controlar con precisión la porosidad, mejorar la resistencia y la durabilidad, garantizar la resistencia química y mantener una calidad constante. Estos beneficios hacen que los filtros de metal sinterizado sean la opción preferida para una amplia gama de aplicaciones de filtración industrial, ya que brindan rendimiento y confiabilidad superiores.

Conceptos erróneos comunes sobre la sinterización: no se trata de fundir

A menudo se malinterpreta la sinterización, en particular la idea errónea de que las partículas metálicas deben fundirse para fusionarse. En realidad, la sinterización es fundamentalmente un proceso de estado sólido que se basa en enlaces a nivel atómico, y esta distinción tiene implicaciones importantes para diversas industrias.

1. Concepto erróneo: las partículas de metal deben fundirse para fusionarse

Mucha gente cree que para que las partículas de metal se unan, es necesario que alcancen su punto de fusión. Sin embargo, la sinterización en estado sólido ocurre a temperaturas muy por debajo de la fusión, donde las partículas de metal se vuelven "blandas" y permiten la difusión atómica sin pasar a un estado líquido. Este proceso promueve fuertes enlaces entre partículas al tiempo que preserva la integridad sólida del material, lo cual es crucial para aplicaciones que requieren dimensiones y propiedades precisas.

2. Ventaja de la unión de estado sólido

La naturaleza de estado sólido de la sinterización ofrece varias ventajas sobre los procesos basados en fusión. Como no hay ninguna fase líquida involucrada, se minimizan problemas como la contracción, la distorsión y los cambios de fase. Esto garantiza que el producto final mantenga su forma y propiedades mecánicas previstas, lo cual es especialmente importante en industrias como la aeroespacial, automotriz y de filtración.

3. Propiedades mecánicas mejoradas

Los materiales sinterizados a menudo exhiben propiedades mecánicas superiores en comparación con los fabricados mediante procesos de fusión. Los fuertes enlaces formados durante la sinterización conducen a una mayor resistencia, resistencia al desgaste y durabilidad. Esto hace que los componentes sinterizados sean ideales para aplicaciones exigentes donde el rendimiento y la confiabilidad son críticos.

4. Versatilidad en todas las industrias

Las características únicas de la sinterización lo convierten en el método preferido en diversas industrias, desde la producción de filtros metálicos porosos para una filtración eficiente hasta la creación de componentes de precisión para dispositivos electrónicos y médicos. La capacidad de controlar la porosidad y otras propiedades durante la sinterización permite a los fabricantes adaptar los productos para cumplir requisitos específicos.

En conclusión, es esencial reconocer que la sinterización no se trata de fundir sino de crear enlaces fuertes y duraderos en un estado sólido. Este entendimiento resalta las ventajas de la sinterización en la producción de componentes de alta calidad en una amplia gama de industrias, lo que la convierte en una tecnología clave en la fabricación moderna.

Conclusión

En resumen, la sinterización en estado sólido es un proceso extraordinario que permite que las partículas metálicas se fusionen sin fundirse, basándose en la difusión atómica para crear enlaces fuertes. Este método es particularmente eficaz para producir filtros metálicos porosos y ofrece un control preciso sobre la porosidad, resistencia y durabilidad. Las ventajas de los componentes metálicos sinterizados los hacen ideales para una variedad de aplicaciones en múltiples industrias.

Si está considerando los beneficios de los elementos metálicos sinterizados para sus proyectos, lo invitamos a comunicarse con HENGKO para obtener asesoramiento experto.

Contáctenos enka@hengko.compara analizar sus necesidades OEM de soluciones de metal sinterizado.

Hora de publicación: 02-nov-2024