12 tipos de técnicas de filtración para diferentes industrias

La filtración es una técnica utilizada para separar partículas sólidas de un fluido (líquido o gas) haciendo pasar el fluido a través de un medio que retiene las partículas sólidas. Dependiendo de la naturaleza deSegún el fluido y el sólido, el tamaño de las partículas, el propósito de la filtración y otros factores, se emplean diferentes técnicas de filtración. Aquí enumeramos 12 tipos principales de técnicas de filtración comúnmente utilizadas en diversas industrias, espero que puedan ser útiles para que conozca más detalles sobre la filtración.

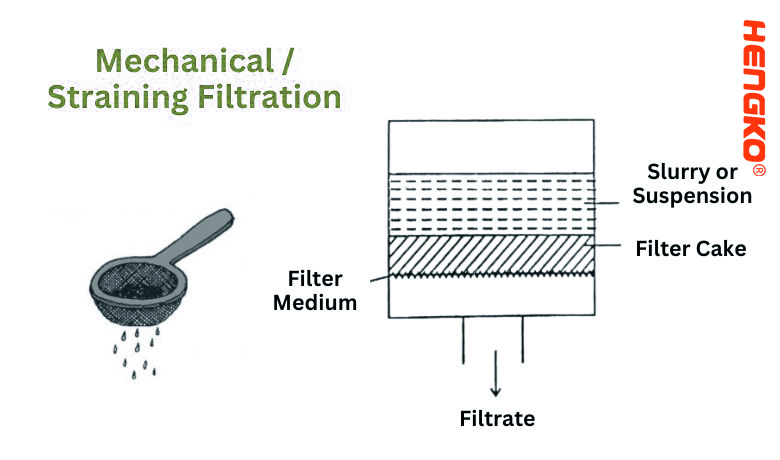

1. Filtración mecánica/por colado:

La filtración mecánica/por colado es uno de los métodos de filtración más simples y directos. En esencia, implica hacer pasar un fluido (ya sea líquido o gas) a través de una barrera o medio que detiene o captura partículas más grandes que un cierto tamaño, al tiempo que permite que el fluido pase.

1.) Características clave:

* Medio filtrante: El medio filtrante generalmente tiene pequeñas aberturas o poros cuyo tamaño determina qué partículas quedarán atrapadas y cuáles fluirán a través de ellas. El medio puede estar fabricado a partir de diversos materiales, incluidos tejidos, metales o plásticos.

* Tamaño de partícula: la filtración mecánica se ocupa principalmente del tamaño de partícula. Si una partícula es más grande que el tamaño de los poros del medio filtrante, queda atrapada o filtrada.

* Patrón de flujo: en la mayoría de las configuraciones de filtración mecánica, el fluido fluye perpendicularmente al medio filtrante.

2.) Aplicaciones comunes:

*Filtros de agua domésticos:Los filtros de agua básicos que eliminan sedimentos y contaminantes más grandes dependen de la filtración mecánica.

*Elaboración de café:Un filtro de café actúa como un filtro mecánico, permitiendo el paso del café líquido mientras retiene los posos sólidos del café.

*Piscinas:Los filtros de piscina suelen utilizar una malla o pantalla para atrapar residuos más grandes, como hojas e insectos.

*Procesos Industriales:Muchos procesos de fabricación requieren la eliminación de partículas más grandes de los líquidos y con frecuencia se emplean filtros mecánicos.

*Filtros de aire en sistemas HVAC:Estos filtros atrapan partículas más grandes en el aire, como polvo, polen y algunos microbios.

3.) Ventajas:

*Sencillez:La filtración mecánica es fácil de entender, implementar y mantener.

*Versatilidad:Al variar el material y el tamaño de los poros del medio filtrante, la filtración mecánica se puede adaptar para una amplia gama de aplicaciones.

*Rentable:Debido a su simplicidad, los costos iniciales y de mantenimiento suelen ser menores que los de sistemas de filtración más complejos.

4.) Limitaciones:

*Atasco:Con el tiempo, a medida que quedan atrapadas más y más partículas, el filtro puede obstruirse, reduciendo su eficiencia y requiriendo limpieza o reemplazo.

*Limitado a partículas más grandes:La filtración mecánica no es eficaz para eliminar partículas muy pequeñas, sustancias disueltas o determinados microorganismos.

*Mantenimiento:La verificación y el reemplazo o limpieza regulares del medio filtrante son esenciales para mantener la eficiencia.

En conclusión, la filtración mecánica o por filtrado es un método fundamental de separación basado en el tamaño de las partículas. Si bien puede no ser adecuado para aplicaciones que requieren la eliminación de partículas muy pequeñas o sustancias disueltas, es un método confiable y eficiente para muchas aplicaciones industriales y cotidianas.

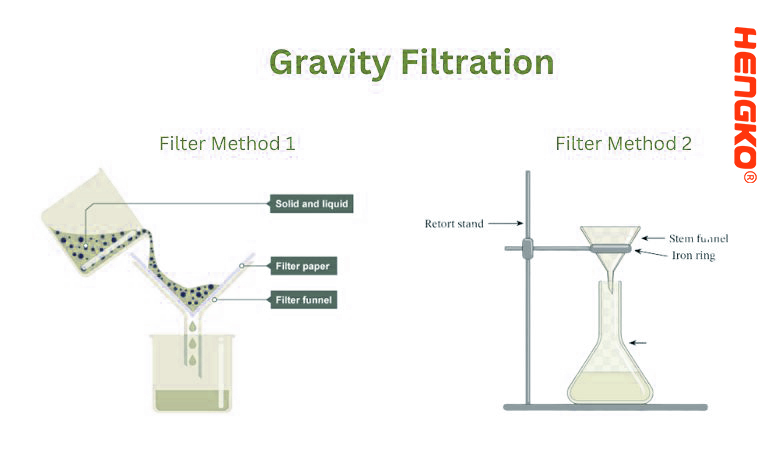

2. Filtración por gravedad:

La filtración por gravedad es una técnica utilizada principalmente en el laboratorio para separar un sólido de un líquido utilizando la fuerza de la gravedad. Este método es adecuado cuando el sólido es insoluble en el líquido o cuando se desea eliminar impurezas de un líquido.

1.) Proceso:

* Se dobla un papel de filtro circular, generalmente de celulosa, y se coloca en un embudo.

*La mezcla de sólido y líquido se vierte sobre el papel de filtro.

* Bajo la influencia de la gravedad, el líquido pasa a través de los poros del papel de filtro y se acumula debajo, mientras que el sólido permanece en el papel.

2.) Características clave:

* Medio filtrante:Normalmente se utiliza un papel de filtro cualitativo. La elección del papel de filtro depende del tamaño de las partículas a separar y de la velocidad de filtración requerida.

* Equipo:A menudo se utiliza un simple embudo de vidrio o plástico. El embudo se coloca sobre un soporte anular encima de un matraz o vaso de precipitados para recoger el filtrado.

(el líquido que ha pasado por el filtro).

* Sin presión externa:A diferencia de la filtración al vacío, donde una diferencia de presión externa acelera el proceso, la filtración por gravedad se basa únicamente en la fuerza gravitacional. Esto significa que generalmente es más lento que otros métodos como la filtración al vacío o centrífuga.

3) Aplicaciones comunes:

*Separaciones de Laboratorio:

La filtración por gravedad es una técnica común en los laboratorios de química para separaciones simples o para eliminar impurezas de soluciones.

* Hacer té:El proceso de preparar té usando una bolsita de té es esencialmente una forma de filtración por gravedad,

donde el té líquido pasa a través de la bolsa (actuando como medio filtrante), dejando atrás las hojas de té sólidas.

4.) Ventajas:

* Simplicidad:Es un método sencillo que requiere un equipo mínimo, lo que lo hace accesible y fácil de entender.

* No hay necesidad de electricidad: dado que no depende de presión externa ni maquinaria, la filtración por gravedad se puede realizar sin ninguna fuente de energía.

* Seguridad:Al no acumularse presión, existe un riesgo reducido de accidentes en comparación con los sistemas presurizados.

5.) Limitaciones:

* Velocidad:La filtración por gravedad puede ser lenta, especialmente cuando se filtran mezclas con partículas finas o alto contenido de sólidos.

* No es ideal para partículas muy finas:Partículas extremadamente pequeñas pueden atravesar el papel de filtro o provocar que se obstruya rápidamente.

* Capacidad limitada:Debido a que depende de embudos simples y papeles de filtro, no es adecuado para procesos industriales a gran escala.

En resumen, la filtración por gravedad es un método sencillo y directo para separar sólidos de líquidos. Si bien puede que no sea el método más rápido o más eficiente para todos los escenarios, su facilidad de uso y sus requisitos mínimos de equipo lo convierten en un elemento básico en muchos entornos de laboratorio.

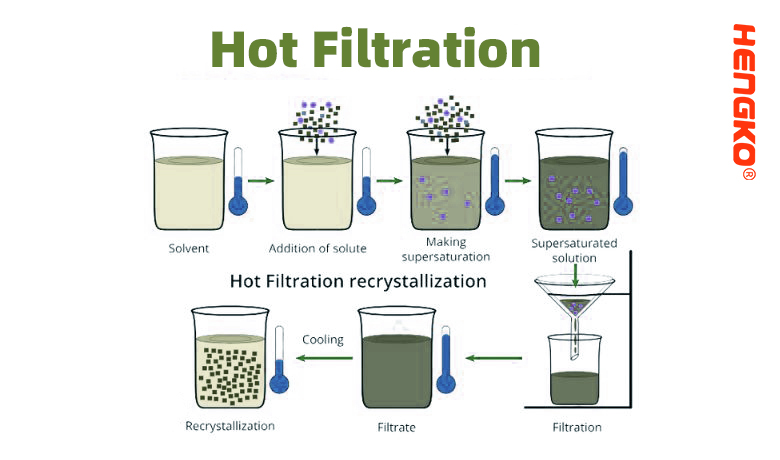

3. Filtración en caliente

La filtración en caliente es una técnica de laboratorio utilizada para separar impurezas insolubles de una solución saturada caliente antes de que se enfríe y cristalice. El objetivo principal es eliminar las impurezas que puedan estar presentes, asegurando que no se incorporen a los cristales deseados al enfriarse.

1.) Procedimiento:

* Calefacción:Primero se calienta la solución que contiene el soluto deseado y las impurezas para disolver el soluto por completo.

* Configuración del aparato:Se coloca un embudo filtrante, preferiblemente de vidrio, sobre un matraz o vaso de precipitados. Se coloca un trozo de papel de filtro dentro del embudo. Para evitar la cristalización prematura del soluto durante la filtración, el embudo suele calentarse mediante un baño de vapor o una manta calefactora.

* Transferir:La solución caliente se vierte en el embudo, permitiendo que la porción líquida (filtrado) pase a través del papel de filtro y se recoja en el matraz o vaso de precipitados que se encuentra debajo.

* Atrapando Impurezas:Las impurezas insolubles quedan en el papel de filtro.

2.) Puntos clave:

* Mantener la temperatura:Es fundamental mantener todo caliente durante el proceso.

Cualquier caída de temperatura puede provocar que el soluto deseado cristalice en el papel de filtro junto con las impurezas.

* Papel de filtro estriado:A menudo, el papel de filtro está estriado o doblado de una manera específica para aumentar su superficie, promoviendo una filtración más rápida.

* Baño de Vapor o Baño de Agua Caliente:Esto se usa comúnmente para mantener calientes el embudo y la solución, lo que reduce el riesgo de cristalización.

3.) Ventajas:

* Eficiencia:Permite la eliminación de impurezas de una solución antes de la cristalización, asegurando cristales puros.

* Claridad:Ayuda a obtener un filtrado claro y sin contaminantes insolubles.

4.) Limitaciones:

* Estabilidad al calor:No todos los compuestos son estables a temperaturas elevadas, lo que podría limitar el uso de filtración en caliente para algunos compuestos sensibles.

* Preocupaciones de seguridad:La manipulación de soluciones calientes aumenta el riesgo de quemaduras y requiere precauciones adicionales.

* Sensibilidad del equipo:Se debe prestar especial atención a la cristalería, ya que los cambios rápidos de temperatura pueden provocar que se agriete.

En resumen, la filtración en caliente es una técnica diseñada específicamente para la separación de impurezas de una solución caliente, asegurando que los cristales resultantes al enfriar sean lo más puros posible. Las técnicas adecuadas y las precauciones de seguridad son esenciales para obtener resultados eficaces y seguros.

4. Filtración en frío

La filtración en frío es un método empleado principalmente en el laboratorio para separar o purificar sustancias. Como sugiere el nombre, la filtración en frío implica enfriar la solución, generalmente para promover la separación de materiales no deseados.

1. Procedimiento:

* Enfriamiento de la solución:La solución se enfría, a menudo en un baño de hielo o en un refrigerador. Este proceso de enfriamiento hará que sustancias no deseadas (a menudo impurezas) que son menos solubles a bajas temperaturas cristalicen fuera de la solución.

* Configuración del aparato:Al igual que en otras técnicas de filtración, se coloca un embudo de filtración encima de un recipiente receptor (como un matraz o un vaso de precipitados). Se coloca un papel de filtro dentro del embudo.

* Filtración:La solución fría se vierte en el embudo. Las impurezas sólidas que han cristalizado debido a la baja temperatura quedan atrapadas en el papel de filtro. La solución purificada, conocida como filtrado, se acumula en el recipiente que se encuentra debajo.

Puntos clave:

* Objetivo:La filtración en frío se utiliza principalmente para eliminar impurezas o sustancias no deseadas que se vuelven insolubles o menos solubles a temperaturas reducidas.

* Precipitación:La técnica se puede utilizar junto con reacciones de precipitación, donde se forma un precipitado al enfriar.

* Solubilidad:La filtración en frío aprovecha la solubilidad reducida de algunos compuestos a temperaturas más bajas.

Ventajas:

* Pureza:Proporciona una manera de mejorar la pureza de una solución eliminando componentes no deseados que cristalizan al enfriarse.

* Separación Selectiva:Dado que sólo ciertos compuestos precipitarán o cristalizarán a temperaturas específicas, se puede utilizar la filtración en frío para separaciones selectivas.

Limitaciones:

* Separación Incompleta:No todas las impurezas pueden cristalizar o precipitar al enfriarse, por lo que algunos contaminantes aún pueden permanecer en el filtrado.

* Riesgo de perder el compuesto deseado:Si el compuesto de interés también tiene una solubilidad reducida a temperaturas más bajas, podría cristalizar junto con las impurezas.

* Pérdida de tiempo:Dependiendo de la sustancia, alcanzar la baja temperatura deseada y permitir que las impurezas cristalicen puede llevar mucho tiempo.

En resumen, la filtración en frío es una técnica especializada que utiliza cambios de temperatura para lograr la separación. El método es especialmente útil cuando se sabe que ciertas impurezas o componentes cristalizan o precipitan a temperaturas más bajas, lo que permite su separación de la solución principal. Como ocurre con todas las técnicas, comprender las propiedades de las sustancias involucradas es crucial para obtener resultados efectivos.

5. Filtración al vacío:

La filtración al vacío es una técnica de filtración rápida que se utiliza para separar sólidos de líquidos. Al aplicar vacío al sistema, el líquido pasa a través del filtro, dejando atrás los residuos sólidos. Es particularmente útil para separar grandes cantidades de residuos o cuando el filtrado es un líquido viscoso o de movimiento lento.

1.) Procedimiento:

* Configuración del aparato:Se coloca un embudo Büchner (o un embudo similar diseñado para filtración al vacío) encima de un matraz, a menudo llamado matraz filtrante o matraz Büchner. El matraz está conectado a una fuente de vacío. Un trozo de papel de filtro o unsinterizadoSe coloca un disco de vidrio dentro del embudo para que actúe como medio filtrante.

* Aplicar vacío:Se enciende la fuente de vacío, reduciendo la presión dentro del matraz.

* Filtración:La mezcla líquida se vierte sobre el filtro. La presión reducida en el matraz atrae el líquido (filtrado) a través del medio filtrante, dejando las partículas sólidas (residuos) en la parte superior.

2.) Puntos clave:

* Velocidad:La aplicación de vacío acelera significativamente el proceso de filtración en comparación con la filtración por gravedad.

* Sello:Un buen sellado entre el embudo y el matraz es fundamental para mantener el vacío. A menudo, este sellado se consigue mediante un tapón de goma o silicona.

* Seguridad:Al utilizar aparatos de vidrio al vacío existe riesgo de implosión. Es esencial asegurarse de que toda la cristalería esté libre de grietas o

defectos y proteger la instalación cuando sea posible.

3.) Ventajas:

* Eficiencia:La filtración al vacío es mucho más rápida que la simple filtración por gravedad.

* Versatilidad:Se puede utilizar con una amplia gama de soluciones y suspensiones, incluidas aquellas que son muy viscosas o tienen una gran cantidad de residuos sólidos.

* Escalabilidad:Adecuado tanto para procedimientos de laboratorio a pequeña escala como para procesos industriales más grandes.

4.) Limitaciones:

* Requisito de equipo:Requiere equipo adicional, incluida una fuente de vacío y embudos especializados.

* Riesgo de obstrucción:Si las partículas sólidas son muy finas, podrían obstruir el medio filtrante, ralentizando o deteniendo el proceso de filtración.

* Preocupaciones de seguridad:El uso de una aspiradora con cristalería introduce riesgos de implosión, lo que requiere precauciones de seguridad adecuadas.

En resumen, la filtración al vacío es un método poderoso y eficiente para separar sólidos de líquidos, especialmente en escenarios donde es deseable una filtración rápida o cuando se trata de soluciones que tardan en filtrarse solo por la fuerza de la gravedad. La configuración adecuada, las comprobaciones del equipo y las precauciones de seguridad son esenciales para garantizar resultados exitosos y seguros.

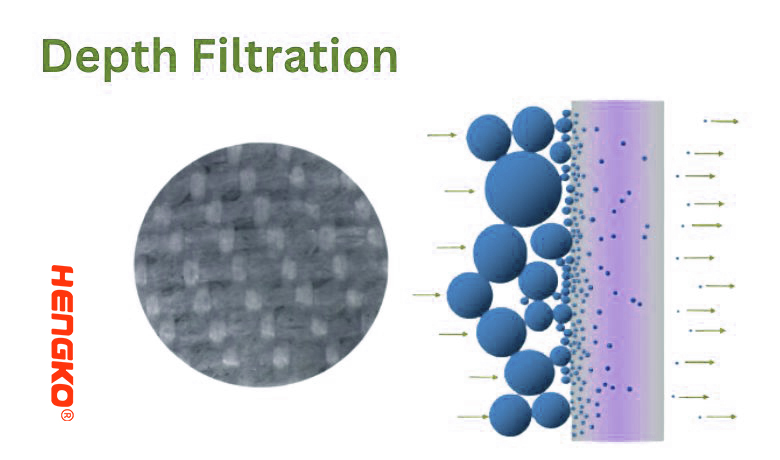

6. Filtración en profundidad:

La filtración profunda es un método de filtración en el que las partículas se capturan dentro del espesor (o "profundidad") del medio filtrante, en lugar de solo en la superficie. El medio filtrante en la filtración profunda suele ser un material espeso y poroso que atrapa partículas en toda su estructura.

1.) Mecanismo:

* Intercepción directa: Las partículas son capturadas directamente por el medio filtrante cuando entran en contacto con él.

* Adsorción: Las partículas se adhieren al medio filtrante debido a las fuerzas de van der Waals y otras interacciones de atracción.

* Difusión: Las partículas pequeñas se mueven erráticamente debido al movimiento browniano y eventualmente quedan atrapadas dentro del medio filtrante.

2.) Materiales:

Los materiales comunes utilizados en la filtración profunda incluyen:

* Celulosa

* Tierra de diatomeas

* Perlita

* Resinas poliméricas

3.) Procedimiento:

* Preparación:El filtro de profundidad está configurado de manera que fuerce al líquido o gas a atravesar todo su espesor.

* Filtración:A medida que el fluido fluye a través del medio filtrante, las partículas quedan atrapadas en toda la profundidad del filtro, no solo en la superficie.

* Reemplazo/Limpieza:Una vez que el medio filtrante se satura o el caudal disminuye significativamente, es necesario reemplazarlo o limpiarlo.

4.) Puntos clave:

* Versatilidad:Los filtros de profundidad se pueden utilizar para filtrar una amplia gama de tamaños de partículas, desde partículas relativamente grandes hasta partículas muy finas.

* Estructura de gradiente:Algunos filtros de profundidad tienen una estructura de gradiente, lo que significa que el tamaño de los poros varía desde el lado de entrada hasta el de salida. Este diseño permite una captura de partículas más eficiente ya que las partículas más grandes quedan atrapadas cerca de la entrada mientras que las partículas más finas se capturan más profundamente dentro del filtro.

5.) Ventajas:

* Alta capacidad de retención de suciedad:Los filtros de profundidad pueden contener una cantidad significativa de partículas debido al volumen del material filtrante.

* Tolerancia a tamaños variados de partículas:Pueden manejar fluidos con una amplia gama de tamaños de partículas.

* Obstrucción superficial reducida:Dado que las partículas quedan atrapadas en todo el medio filtrante, los filtros de profundidad tienden a experimentar menos obstrucción superficial en comparación con los filtros de superficie.

6.) Limitaciones:

* Frecuencia de reemplazo:Dependiendo de la naturaleza del fluido y la cantidad de partículas, los filtros de profundidad pueden saturarse y necesitar reemplazo.

* No siempre regenerable:Es posible que algunos filtros de profundidad, especialmente los hechos de materiales fibrosos, no se limpien ni regeneren fácilmente.

* Caída de presión:La naturaleza espesa de los filtros de profundidad puede provocar una mayor caída de presión a través del filtro, especialmente cuando comienza a llenarse de partículas.

En resumen, la filtración profunda es un método utilizado para capturar partículas dentro de la estructura de un medio filtrante, en lugar de solo en la superficie. Este método es especialmente útil para fluidos con una amplia gama de tamaños de partículas o cuando se requiere una alta capacidad de retención de suciedad. La selección adecuada de los materiales filtrantes y el mantenimiento son cruciales para un rendimiento óptimo.

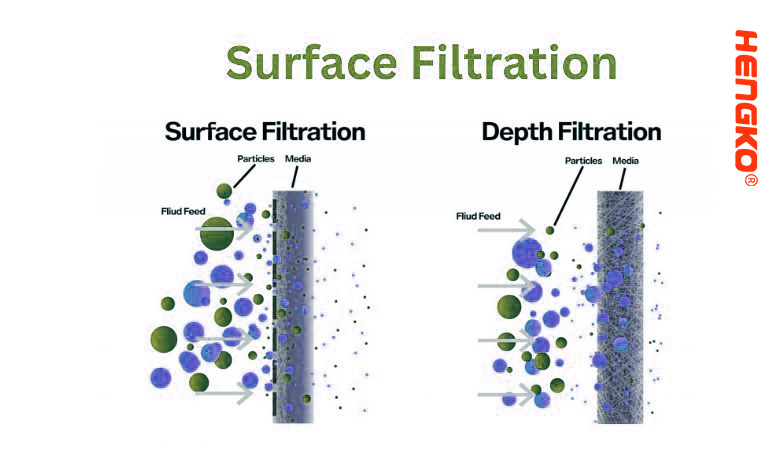

7. Filtración de superficie:

La filtración superficial es un método en el que las partículas se capturan en la superficie del medio filtrante en lugar de en su profundidad. En este tipo de filtración, el medio filtrante actúa como un tamiz, permitiendo el paso de partículas más pequeñas mientras retiene las partículas más grandes en su superficie.

1.) Mecanismo:

* Retención de tamiz:Las partículas más grandes que el tamaño de los poros del medio filtrante quedan retenidas en la superficie, de forma muy parecida a cómo funciona un tamiz.

* Adsorción:Algunas partículas pueden adherirse a la superficie del filtro debido a diversas fuerzas, incluso si son más pequeñas que el tamaño de los poros.

2.) Materiales:

Los materiales comunes utilizados en la filtración de superficies incluyen:

*Tejidos tejidos o no tejidos

* Membranas con tamaños de poro definidos

* Mamparas metálicas

3.) Procedimiento:

* Preparación:El filtro de superficie está colocado de manera que el líquido a filtrar fluya sobre él o a través de él.

* Filtración:A medida que el fluido pasa sobre el medio filtrante, las partículas quedan atrapadas en su superficie.

* Limpieza/Reemplazo:Con el tiempo, a medida que se acumulan más partículas, el filtro puede obstruirse y ser necesario limpiarlo o reemplazarlo.

4.) Puntos clave:

* Tamaño de poro definido:Los filtros de superficie suelen tener un tamaño de poro definido con mayor precisión en comparación con los filtros de profundidad, lo que permite separaciones específicas basadas en tamaños.

* Cegamiento/obstrucción:Los filtros de superficie son más propensos a cegarse u obstruirse ya que las partículas no se distribuyen por todo el filtro sino que se acumulan en su superficie.

5.) Ventajas:

* Borrar límite:Dados los tamaños de poro definidos, los filtros de superficie pueden proporcionar un límite claro, lo que los hace efectivos para aplicaciones donde la exclusión del tamaño es crucial.

* Reutilizabilidad:Muchos filtros de superficie, especialmente los fabricados con materiales duraderos como el metal, se pueden limpiar y reutilizar varias veces.

* Previsibilidad:Debido a su tamaño de poro definido, los filtros de superficie ofrecen un rendimiento más predecible en separaciones basadas en tamaño.

6.) Limitaciones:

* Obstrucción:Los filtros de superficie pueden obstruirse más rápidamente que los filtros de profundidad, especialmente en escenarios de alta carga de partículas.

* Caída de presión:A medida que la superficie del filtro se carga de partículas, la caída de presión a través del filtro puede aumentar significativamente.

* Menos tolerancia a tamaños variados de partículas:A diferencia de los filtros de profundidad, que pueden acomodar una amplia gama de tamaños de partículas, los filtros de superficie son más selectivos y pueden no ser adecuados para fluidos con una amplia distribución de tamaños de partículas.

En resumen, la filtración superficial implica la retención de partículas en la superficie de un medio filtrante. Ofrece separaciones precisas basadas en el tamaño, pero es más susceptible a obstrucciones que la filtración profunda. La elección entre filtración superficial y profunda depende en gran medida de los requisitos específicos de la aplicación, la naturaleza del fluido que se filtra y las características de la carga de partículas.

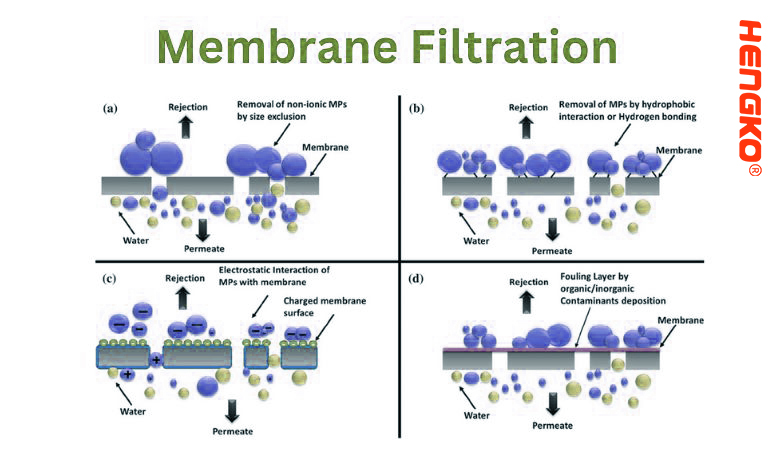

8. Filtración por membrana:

La filtración por membrana es una técnica que separa partículas, incluidos microorganismos y solutos, de un líquido haciéndola pasar a través de una membrana semipermeable. Las membranas tienen tamaños de poros definidos que permiten que sólo pasen partículas más pequeñas que estos poros, actuando efectivamente como un tamiz.

1.) Mecanismo:

* Exclusión de tamaño:Las partículas más grandes que el tamaño de los poros de la membrana quedan retenidas en la superficie, mientras que las partículas más pequeñas y las moléculas de disolvente pasan a través de ella.

* Adsorción:Algunas partículas pueden adherirse a la superficie de la membrana debido a diversas fuerzas, incluso si son más pequeñas que el tamaño de los poros.

2.) Materiales:

Los materiales comunes utilizados en la filtración por membrana incluyen:

* Polisulfona

* Polietersulfona

* Poliamida

* Polipropileno

* PTFE (politetrafluoroetileno)

* Acetato de celulosa

3.) Tipos:

La filtración por membrana se puede clasificar según el tamaño de los poros:

* Microfiltración (MF):Normalmente retiene partículas de aproximadamente 0,1 a 10 micrómetros de tamaño. A menudo se utiliza para la eliminación de partículas y la reducción microbiana.

* Ultrafiltración (UF):Retiene partículas de aproximadamente 0,001 a 0,1 micrómetros. Se utiliza comúnmente para la concentración de proteínas y la eliminación de virus.

* Nanofiltración (NF):Tiene un rango de tamaño de poro que permite la eliminación de pequeñas moléculas orgánicas e iones multivalentes, mientras que los iones monovalentes suelen pasar a través de ellos.

* Ósmosis Inversa (RO):No se trata estrictamente de un tamizado por tamaño de poro, sino que funciona en función de las diferencias de presión osmótica. Bloquea eficazmente el paso de la mayoría de los solutos, dejando pasar sólo el agua y algunos solutos pequeños.

4.) Procedimiento:

* Preparación:El filtro de membrana se instala en un soporte o módulo adecuado y se ceba el sistema.

* Filtración:El líquido es forzado (a menudo por presión) a través de la membrana. Las partículas más grandes que el tamaño de los poros quedan retenidas, lo que da como resultado un líquido filtrado conocido como permeado o filtrado.

* Limpieza/Reemplazo:Con el tiempo, la membrana puede ensuciarse con partículas retenidas. Puede ser necesaria una limpieza o sustitución periódica, especialmente en aplicaciones industriales.

5.) Puntos clave:

* Filtración de flujo cruzado:Para evitar una rápida contaminación, muchas aplicaciones industriales utilizan filtración de flujo cruzado o tangencial. En este caso, el líquido fluye paralelo a la superficie de la membrana, barriendo las partículas retenidas.

* Membranas de grado esterilizante:Se trata de membranas diseñadas específicamente para eliminar todos los microorganismos viables de un líquido, asegurando su esterilidad.

6.) Ventajas:

* Precisión:Las membranas con tamaños de poro definidos ofrecen precisión en las separaciones basadas en el tamaño.

* Flexibilidad:Con varios tipos de filtración por membrana disponibles, es posible apuntar a una amplia gama de tamaños de partículas.

* Esterilidad:Ciertas membranas pueden alcanzar condiciones esterilizantes, lo que las hace valiosas en aplicaciones farmacéuticas y biotecnológicas.

7.) Limitaciones:

* Infracciones:Las membranas pueden ensuciarse con el tiempo, lo que reduce los caudales y la eficiencia de filtración.

* Costo:Las membranas de alta calidad y el equipo asociado a ellas pueden resultar costosos.

* Presión:La filtración por membrana a menudo requiere presión externa para impulsar el proceso, especialmente para membranas más herméticas como las utilizadas en OI.

En resumen, la filtración por membrana es una técnica versátil utilizada para la separación de partículas de líquidos basada en el tamaño. La precisión del método, junto con la variedad de membranas disponibles, lo hace invaluable para numerosas aplicaciones en el tratamiento de agua, la biotecnología y la industria de alimentos y bebidas, entre otras. El mantenimiento adecuado y la comprensión de los principios subyacentes son esenciales para obtener resultados óptimos.

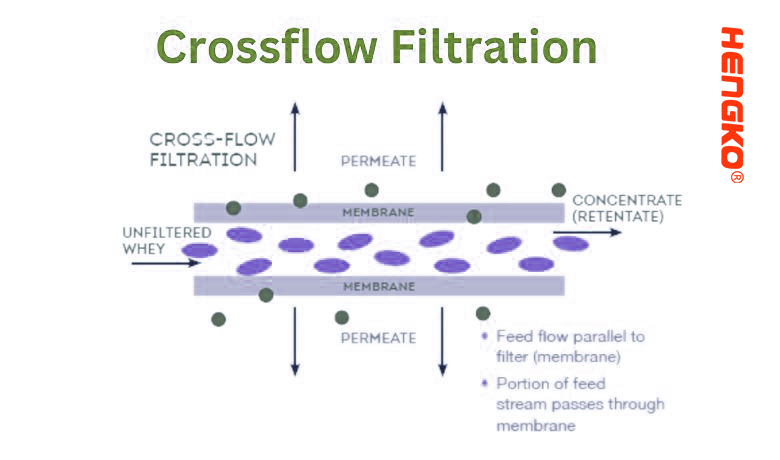

9. Filtración de flujo cruzado (filtración de flujo tangencial):

En la filtración de flujo cruzado, la solución de alimentación fluye paralela o "tangencial" a la membrana del filtro, en lugar de perpendicular a ella. Este flujo tangencial reduce la acumulación de partículas en la superficie de la membrana, lo cual es un problema común en la filtración normal (sin salida) donde la solución de alimentación se empuja directamente a través de la membrana.

1.) Mecanismo:

* Retención de partículas:A medida que la solución de alimentación fluye tangencialmente a través de la membrana, se evita que pasen partículas más grandes que el tamaño de los poros.

* Acción de barrido:El flujo tangencial barre las partículas retenidas de la superficie de la membrana, minimizando la contaminación y la polarización de la concentración.

2.) Procedimiento:

*Configuración:El sistema está equipado con una bomba que hace circular la solución de alimentación a través de la superficie de la membrana en un circuito continuo.

* Filtración:La solución de alimentación se bombea a través de la superficie de la membrana. Una porción del líquido atraviesa la membrana, dejando un retenido concentrado que continúa circulando.

*Concentración y Diafiltración:El TFF se puede utilizar para concentrar una solución recirculando el retenido. Alternativamente, se puede agregar un tampón nuevo (líquido de diafiltración) a la corriente de retenido para diluir y eliminar pequeños solutos no deseados, purificando aún más los componentes retenidos.

3.) Puntos clave:

* Reducción de incrustaciones:La acción de barrido del flujo tangencial minimiza la contaminación de la membrana,

lo que puede ser un problema importante en la filtración sin salida.

* Polarización de concentración:

Aunque el TFF reduce la contaminación, la polarización de la concentración (donde los solutos se acumulan en la superficie de la membrana,

formación de un gradiente de concentración) todavía puede ocurrir. Sin embargo, el flujo tangencial ayuda a mitigar este efecto hasta cierto punto.

4.) Ventajas:

* Vida útil extendida de la membrana:Debido a la reducción de la contaminación, las membranas utilizadas en TFF suelen tener una vida operativa más larga en comparación con las utilizadas en la filtración sin salida.

* Altas tasas de recuperación:TFF permite altas tasas de recuperación de solutos o partículas objetivo de corrientes de alimentación diluidas.

* Versatilidad:El proceso es adecuado para una amplia gama de aplicaciones, desde la concentración de soluciones de proteínas en biofarmacia hasta la purificación de agua.

* Operación continua:Los sistemas TFF pueden funcionar de forma continua, lo que los hace ideales para operaciones a escala industrial.

5.) Limitaciones:

* Complejidad:Los sistemas TFF pueden ser más complejos que los sistemas de filtración sin salida debido a la necesidad de bombas y recirculación.

* Costo:Los equipos y membranas para TFF pueden ser más caros que los de métodos de filtración más simples.

* Consumo de Energía:Las bombas de recirculación pueden consumir una cantidad significativa de energía, especialmente en operaciones a gran escala.

En resumen, la filtración de flujo cruzado o flujo tangencial (TFF) es una técnica de filtración especializada que utiliza un flujo tangencial para mitigar la contaminación de las membranas. Si bien ofrece muchas ventajas en términos de eficiencia y reducción de incrustaciones, también requiere una configuración más compleja y puede tener costos operativos más altos. Es especialmente valioso en escenarios donde los métodos de filtración estándar pueden provocar rápidamente contaminación de la membrana o donde se necesitan altas tasas de recuperación.

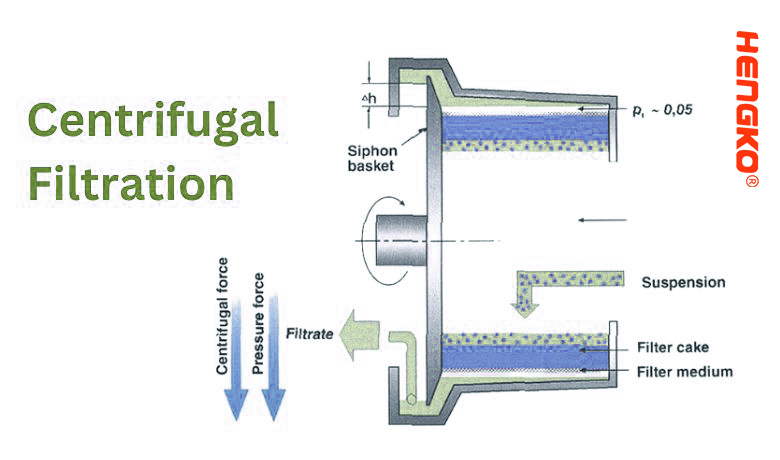

10. Filtración centrífuga:

La filtración centrífuga utiliza los principios de la fuerza centrífuga para separar partículas de un líquido. En este proceso, una mezcla gira a altas velocidades, lo que hace que las partículas más densas migren hacia afuera, mientras que el fluido más ligero (o partículas menos densas) permanece hacia el centro. El proceso de filtración generalmente ocurre dentro de una centrífuga, que es un dispositivo diseñado para hacer girar mezclas y separarlas según las diferencias de densidad.

1.) Mecanismo:

* Separación de densidad:Cuando la centrífuga funciona, las partículas o sustancias más densas son expulsadas hacia el exterior.

perímetro de la cámara centrífuga o rotor debido a la fuerza centrífuga.

* Medio filtrante:Algunos dispositivos de filtración centrífuga incorporan un medio filtrante o malla. La fuerza centrífuga

empuja el líquido a través del filtro, mientras que las partículas quedan retenidas detrás.

2.) Procedimiento:

* Cargando:La muestra o mezcla se carga en los tubos o compartimentos de centrífuga.

* Centrifugación:La centrífuga se activa y la muestra gira a una velocidad y duración predeterminadas.

* Recuperación:Después de la centrifugación, los componentes separados normalmente se encuentran en diferentes capas o zonas dentro del tubo de centrífuga. El sedimento o gránulo más denso se encuentra en el fondo, mientras que el sobrenadante (el líquido transparente que se encuentra encima del sedimento) se puede decantar o pipetear fácilmente.

3.) Puntos clave:

* Tipos de rotores:Existen diferentes tipos de rotores, como rotores de ángulo fijo y rotores de cuchara oscilante, que satisfacen diferentes necesidades de separación.

* Fuerza centrífuga relativa (RCF):Esta es una medida de la fuerza ejercida sobre la muestra durante la centrifugación y, a menudo, es más relevante que simplemente indicar las revoluciones por minuto (RPM). RCF depende del radio del rotor y de la velocidad de la centrífuga.

4.) Ventajas:

* Separación Rápida:La filtración centrífuga puede ser mucho más rápida que los métodos de separación basados en la gravedad.

* Versatilidad:El método es adecuado para una amplia gama de tamaños y densidades de partículas. Ajustando la velocidad y el tiempo de centrifugación se pueden conseguir diferentes tipos de separaciones.

* Escalabilidad:Las centrífugas vienen en varios tamaños, desde microcentrífugas utilizadas en laboratorios para muestras pequeñas hasta grandes centrífugas industriales para procesamiento a granel.

5.) Limitaciones:

* Costo del Equipo:Las ultracentrífugas o de alta velocidad, especialmente las que se utilizan para tareas especializadas, pueden resultar costosas.

*Atención Operativa:Las centrífugas necesitan un equilibrio cuidadoso y un mantenimiento regular para funcionar de forma segura y eficiente.

* Integridad de la muestra:Fuerzas centrífugas extremadamente altas podrían alterar o dañar muestras biológicas sensibles.

En resumen, la filtración centrífuga es una técnica poderosa que separa sustancias en función de sus diferencias de densidad bajo la influencia de la fuerza centrífuga. Se utiliza ampliamente en diversas industrias y entornos de investigación, desde la purificación de proteínas en un laboratorio de biotecnología hasta la separación de componentes de la leche en la industria láctea. El funcionamiento adecuado y la comprensión del equipo son cruciales para lograr la separación deseada y mantener la integridad de la muestra.

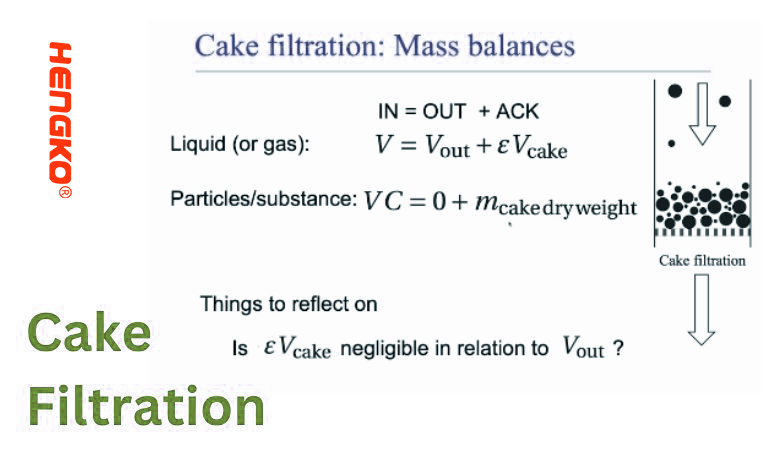

11. Filtración de pasteles:

La filtración de torta es un proceso de filtración en el que se forma una "torta" o capa sólida en la superficie del medio filtrante. Esta torta, que está formada por las partículas acumuladas de la suspensión, se convierte en la capa filtrante primaria, mejorando a menudo la eficiencia de la separación a medida que avanza el proceso.

1.) Mecanismo:

* Acumulación de partículas:A medida que el fluido (o suspensión) pasa a través del medio filtrante, las partículas sólidas quedan atrapadas y comienzan a acumularse en la superficie del filtro.

*Formación de Pastel:Con el tiempo, estas partículas atrapadas forman una capa o "torta" en el filtro. Esta torta actúa como medio filtrante secundario y su porosidad y estructura influyen en la velocidad y eficiencia de filtración.

* Profundización de la Torta:A medida que continúa el proceso de filtración, la torta se espesa, lo que puede disminuir la tasa de filtración debido al aumento de la resistencia.

2.) Procedimiento:

* Configuración:El medio filtrante (podría ser una tela, una pantalla u otro material poroso) se instala en un soporte o marco adecuado.

* Filtración:La suspensión se pasa sobre o a través del medio filtrante. Las partículas comienzan a acumularse en la superficie, formando la torta.

* Eliminación de torta:Una vez que se completa el proceso de filtración o cuando la torta se vuelve demasiado espesa, impidiendo el flujo, la torta se puede quitar o raspar y se puede reiniciar el proceso de filtración.

3.) Puntos clave:

* Presión y Tasa:La tasa de filtración puede verse influenciada por la diferencia de presión a través del filtro. A medida que la torta se espesa, podría ser necesaria una mayor diferencia de presión para mantener el flujo.

* Compresibilidad:Algunas tortas pueden ser comprimibles, lo que significa que su estructura y porosidad cambian bajo presión. Esto puede afectar la tasa de filtración y la eficiencia.

4.) Ventajas:

* Eficiencia mejorada:La torta misma a menudo proporciona una filtración más fina que el medio filtrante inicial, capturando partículas más pequeñas.

* Demarcación clara:La torta sólida a menudo se puede separar fácilmente del medio filtrante, simplificando la recuperación del sólido filtrado.

Versatilidad:La filtración de torta puede manejar una amplia gama de tamaños y concentraciones de partículas.

5.) Limitaciones:

* Reducción del caudal:A medida que la torta se vuelve más espesa, el caudal generalmente se reduce debido al aumento de la resistencia.

* Obstrucción y cegamiento:Si la torta se vuelve demasiado espesa o si las partículas penetran profundamente en el medio filtrante, se puede obstruir o obstruir el filtro.

* Limpieza frecuente:En algunos casos, especialmente con una rápida acumulación de torta, es posible que el filtro necesite una limpieza o eliminación de torta frecuente, lo que puede interrumpir los procesos continuos.

En resumen, la filtración de torta es un método de filtración común en el que las partículas acumuladas forman una "torta" que ayuda en el proceso de filtración. La naturaleza de la torta (su porosidad, espesor y compresibilidad) juega un papel crucial en la eficiencia y la tasa de filtración. La comprensión y el manejo adecuados de la formación de la torta son vitales para un rendimiento óptimo en los procesos de filtración de la torta. Este método se utiliza ampliamente en diversas industrias, incluidas la química, farmacéutica y de procesamiento de alimentos.

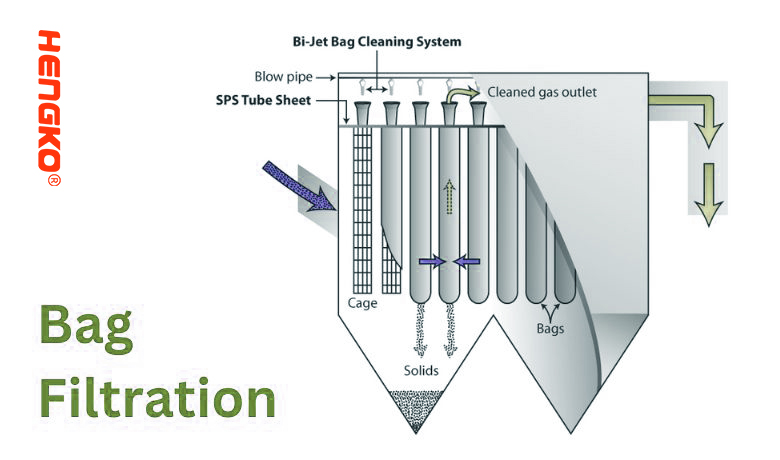

12. Filtración de bolsas:

La filtración con bolsa, como su nombre indica, utiliza una bolsa de tela o fieltro como medio filtrante. El líquido a filtrar se dirige a través de la bolsa, que captura los contaminantes. Los filtros de bolsas pueden variar en tamaño y diseño, lo que los hace versátiles para diferentes aplicaciones, desde operaciones a pequeña escala hasta procesos industriales.

1.) Mecanismo:

* Retención de partículas:El fluido fluye desde el interior hacia el exterior de la bolsa (o en algunos diseños, desde el exterior hacia el interior). Las partículas más grandes que el tamaño de los poros de la bolsa quedan atrapadas dentro de la bolsa, mientras el fluido limpio pasa a través de ella.

* Acumulación:A medida que se capturan más y más partículas, se forma una capa de estas partículas en la superficie interna de la bolsa, que puede, a su vez, actuar como una capa de filtración adicional, capturando partículas aún más finas.

2.) Procedimiento:

* Instalación:La bolsa de filtro se coloca dentro de una carcasa de filtro de bolsa, que dirige el flujo de fluido a través de la bolsa.

* Filtración:A medida que el líquido pasa a través de la bolsa, los contaminantes quedan atrapados en su interior.

* Reemplazo de Bolsa:Con el tiempo, a medida que la bolsa se carga de partículas, la caída de presión a través del filtro aumentará, lo que indica la necesidad de cambiar la bolsa. Una vez que la bolsa está saturada o la caída de presión es demasiado alta, se puede quitar, desechar (o limpiar, si es reutilizable) y reemplazar por una nueva.

3.) Puntos clave:

* Material:Las bolsas pueden estar fabricadas con diversos materiales como poliéster, polipropileno, nailon y otros, según la aplicación y el tipo de fluido que se filtre.

* Calificación de micrones:Las bolsas vienen en varios tamaños de poro o clasificaciones de micras para satisfacer diferentes requisitos de filtración.

* Configuraciones:Los filtros de bolsas pueden ser sistemas de una o varias bolsas, según el volumen y la tasa de filtración necesarios.

4.) Ventajas:

* Rentable:Los sistemas de filtración de bolsas suelen ser menos costosos que otros tipos de filtración, como los filtros de cartucho.

* Facilidad de operación:Cambiar una bolsa de filtro generalmente es sencillo, lo que hace que el mantenimiento sea relativamente sencillo.

* Versatilidad:Se pueden utilizar para una amplia gama de aplicaciones, desde el tratamiento de agua hasta el procesamiento químico.

* Altos caudales:Debido a su diseño, los filtros de mangas pueden manejar caudales relativamente altos.

5.) Limitaciones:

* Rango de filtración limitado:Si bien los filtros de bolsa pueden atrapar una amplia gama de tamaños de partículas, es posible que no sean tan efectivos como los filtros de membrana o de cartucho para partículas muy finas.

* Generación de Residuos:A menos que las bolsas sean reutilizables, las bolsas gastadas pueden generar desechos.

* Riesgo de derivación:Si no se sella correctamente, existe la posibilidad de que algo de líquido pase por alto la bolsa, lo que provocará una filtración menos eficaz.

En resumen, la filtración con bolsas es un método de filtración versátil y de uso común. Por su facilidad de uso y rentabilidad, es una opción popular para muchos requisitos de filtración de medios a gruesos. La selección adecuada del material de la bolsa y la clasificación de micras, así como el mantenimiento regular, son cruciales para lograr el mejor rendimiento de filtración.

¿Cómo elegir los productos adecuados de las técnicas de filtración para el sistema de filtración?

Elegir los productos de filtración adecuados es crucial para garantizar la eficiencia y la longevidad de su sistema de filtración. Entran en juego varios factores y, en ocasiones, el proceso de selección puede resultar complicado. A continuación se detallan los pasos y consideraciones que lo guiarán para tomar una decisión informada:

1. Definir el objetivo:

* Propósito: Determinar el objetivo principal de la filtración. ¿Es para proteger equipos sensibles, producir un producto de alta pureza, eliminar contaminantes específicos o algún otro objetivo?

* Pureza deseada: Comprenda el nivel de pureza deseado del filtrado. Por ejemplo, el agua potable tiene requisitos de pureza diferentes a los del agua ultrapura utilizada en la fabricación de semiconductores.

2. Analizar el feed:

* Tipo de contaminante: Determine la naturaleza de los contaminantes: ¿son orgánicos, inorgánicos, biológicos o una mezcla?

* Tamaño de partícula: Mida o estime el tamaño de las partículas a eliminar. Esto guiará la selección del tamaño de poro o del índice de micras.

*Concentración: Comprender la concentración de contaminantes. Es posible que las concentraciones altas requieran pasos de prefiltración.

3. Considere los parámetros operativos:

* Caudal: determine el caudal o rendimiento deseado. Algunos filtros destacan por su alto caudal, mientras que otros pueden obstruirse rápidamente.

* Temperatura y presión: Asegúrese de que el producto de filtración pueda soportar la temperatura y presión operativas.

* Compatibilidad química: asegúrese de que el material del filtro sea compatible con los productos químicos o disolventes del fluido, especialmente a temperaturas elevadas.

4. Tenga en cuenta las consideraciones económicas:

* Costo inicial: considere el costo inicial del sistema de filtración y si se ajusta a su presupuesto.

* Costo operativo: tenga en cuenta el costo de energía, filtros de reemplazo, limpieza y mantenimiento.

* Vida útil: Considere la vida útil esperada del producto de filtración y sus componentes. Algunos materiales pueden tener un costo inicial más alto pero una vida operativa más larga.

5. Evaluar las tecnologías de filtración:

* Mecanismo de filtración: Dependiendo de los contaminantes y la pureza deseada, decida si es más apropiada la filtración superficial, la filtración profunda o la filtración por membrana.

* Medio filtrante: elija entre opciones como filtros de cartucho, filtros de bolsa, filtros cerámicos, etc., según la aplicación y otros factores.

* Reutilizable versus desechable: decida si un filtro reutilizable o desechable se adapta a la aplicación. Los filtros reutilizables pueden resultar más económicos a largo plazo, pero requieren una limpieza regular.

6. Integración del sistema:

* Compatibilidad con sistemas existentes: asegúrese de que el producto de filtración se pueda integrar perfectamente con el equipo o la infraestructura existente.

* Escalabilidad: si existe la posibilidad de ampliar las operaciones en el futuro, elija un sistema que pueda manejar una mayor capacidad o que sea modular.

7. Consideraciones ambientales y de seguridad:

* Generación de Residuos: Considerar el impacto ambiental del sistema de filtración, especialmente en términos de generación y eliminación de residuos.

* Seguridad: Asegúrese de que el sistema cumpla con los estándares de seguridad, especialmente si se trata de productos químicos peligrosos.

8. Reputación del proveedor:

Investigue posibles proveedores o fabricantes. Considere su reputación, reseñas, desempeño anterior y soporte posventa.

9. Mantenimiento y soporte:

* Entender los requisitos de mantenimiento del sistema.

* Considere la disponibilidad de piezas de repuesto y el soporte del proveedor para mantenimiento y resolución de problemas.

10. Pruebas piloto:

Si es posible, realice pruebas piloto con una versión más pequeña del sistema de filtración o una unidad de prueba del proveedor. Esta prueba del mundo real puede proporcionar información valiosa sobre el rendimiento del sistema.

En resumen, elegir los productos de filtración adecuados requiere una evaluación exhaustiva de las características de la alimentación, los parámetros operativos, los factores económicos y las consideraciones de integración del sistema. Asegúrese siempre de abordar las preocupaciones medioambientales y de seguridad y, siempre que sea posible, apóyese en pruebas piloto para validar las opciones.

¿Busca una solución de filtración confiable?

Su proyecto de filtración merece lo mejor y HENGKO está aquí para brindarle precisamente eso. Con años de experiencia y reputación de excelencia, HENGKO ofrece soluciones de filtración personalizadas para satisfacer sus requisitos únicos.

¿Por qué elegir HENGKO?

* Tecnología de punta

* Soluciones personalizadas para diversas aplicaciones.

* Con la confianza de los líderes de la industria en todo el mundo

* Comprometidos con la sostenibilidad y la eficiencia

* No comprometas la calidad. Deje que HENGKO sea la solución a sus desafíos de filtración.

¡Póngase en contacto con HENGKO hoy!

Asegure el éxito de su proyecto de filtración. ¡Aproveche la experiencia de HENGKO ahora!

[Haga clic en lo siguiente para contactar a HENGKO]

Envíanos tu mensaje:

Hora de publicación: 25 de agosto de 2023