-

Filtro de malla del generador de espuma de nieve de alta presión

Lanzador de espuma de nieve de alta presión Filtro de malla de alambre tejido comprimido Generador de espuma de alta presión y conjunto de boquillas generadoras de espuma en lanza de espuma de nieve. La espuma...

Ver detalle -

Filtro de tubo de tabaco Filtro de pantalla de malla 304 de acero inoxidable 316

El disco de filtro de malla para cigarrillos también se llama disco de malla para filtro de cigarrillos, malla para quemador de bong, filtro de cachimba árabe o filtro de impurezas del agua del grifo. Es principalmente u...

Ver detalle -

Filtro de malla de alambre al por mayor de acero inoxidable tubo sinterizado de 10 micrones para productos farmacéuticos...

Los filtros de acero inoxidable son ideales para su uso en especificaciones de ingeniería exigentes que requieren filtración en condiciones ambientales adversas, como jet en...

Ver detalle -

Hilo interno de la longitud M4 de la base 32m m del cartucho de filtro de malla de alambre de acero inoxidable 316 de 20 micrones

El filtro de malla de alambre es una malla de alambre que se estira mediante el uso de hilos metálicos, con finas aberturas entre los diferentes hilos metálicos. Cuando se bombea agua contaminada...

Ver detalle -

Filtro de acero inoxidable de ósmosis inversa Filtro de agua Purificador Sistema de filtración SS 316 M...

Filtro de acero inoxidable de ósmosis inversa Filtro de agua Purificador Sistema de filtración Filtro de cartucho de malla SS 316 Descripción del producto Todo el mundo está buscando n...

Ver detalle -

Carcasa de sonda de sensor de humedad resistente a la intemperie, protegida con malla, serie RHTX

Las carcasas de los sensores de acero inoxidable HENGKO se fabrican sinterizando material en polvo 316L a altas temperaturas. Han sido ampliamente utilizados en la protección del medio ambiente,...

Ver detalle -

HK83MCN RHT31 35 30 sensor de humedad y temperatura ignífugo acero inoxidable sinterizado poroso...

La carcasa del sensor de acero inoxidable HENGKO se fabrica sinterizando material en polvo 316L a alta temperatura. Han sido ampliamente utilizados en la protección del medio ambiente, p...

Ver detalle -

±2% humedad relativa industrial y h...

La sonda del sensor de humedad RHT-H serious RH&T, fabricada por HENGKO, es una sonda de temperatura y humedad resistente y precisa que es ideal para uso a largo plazo...

Ver detalle -

HK20G1/8U RHT30 i2c Sensor inalámbrico de temperatura y humedad resistente a la intemperie, protegido por malla...

El módulo digital de temperatura y humedad wifi HENGKO adopta un sensor de la serie RHT de alta precisión equipado con una carcasa de filtro de metal sinterizado para una gran permeabilidad al aire...

Ver detalle -

Sensor infrarrojo de gas CH4 CO2 de 4-20 mA (sensor de dióxido de carbono) detector de aleación de aluminio ho...

Carcasa de acero inoxidable con protección a prueba de manipulaciones. Para uso con cajas de conexiones estándar de la industria certificadas por separado o gabinetes de detectores de gas OEM. ...

Ver detalle -

Carcasa de filtro a prueba de explosiones de malla de alambre/acero inoxidable sinterizado para l...

La carcasa del sensor a prueba de explosiones HENGKO está hecha de acero inoxidable 316L y aluminio para una máxima protección contra la corrosión. Un apagallamas unido sinterizado proporciona...

Ver detalle -

Filtro de malla metálica de acero inoxidable Filtros de última oportunidad para la industria de la impresión

HENGKO fabrica elementos filtrantes de malla metálica en una amplia gama de materiales, tamaños y accesorios para que puedan especificarse fácilmente con las características y...

Ver detalle -

Filtros de malla porosa de acero inoxidable y metal sinterizado para entornos de alta presión

Los filtros textiles de calidad alimentaria de Hengko se fabrican principalmente en forma de copas, copas roscadas, discos y paquetes de área extendida. Estos filtros son primordiales...

Ver detalle -

Hoja de capas de difusión de gas para MEA, metal poroso de acero inoxidable sinterizado/malla de alambre...

Las placas filtrantes de acero inoxidable HENGKO se fabrican sinterizando material en polvo 316L o malla de alambre de acero inoxidable multicapa a altas temperaturas. Han sido...

Ver detalle -

Filtros de catalizador de metales preciosos: vela filtrante de malla multicapa de acero inoxidable

HENGKO fabrica elementos filtrantes en una amplia gama de materiales, tamaños y accesorios para que puedan especificarse fácilmente con las características y configuración...

Ver detalle -

Filtro colador en Y de alta calidad, malla filtrante sinterizada para filtración de gas

La malla de filtro colador se utiliza en las tuberías para evitar que los desechos fluyan a través de las tuberías. El fluido pasa a través del filtro sinterizado, que filtra las materias extrañas...

Ver detalle -

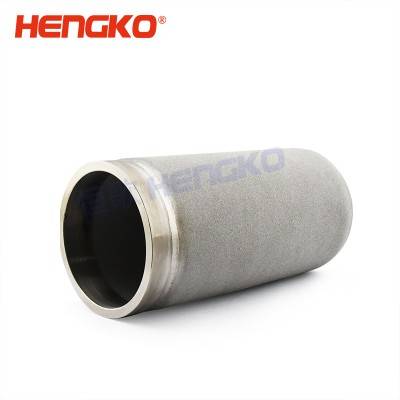

0.2um a 90 micrones 5 - 100 mm de altura polvo o malla de alambre poroso metal sinterizado sta...

Los tubos filtrantes de acero inoxidable HENGKO se fabrican sinterizando material en polvo 316L o malla de alambre de acero inoxidable multicapa a altas temperaturas. Han estado w...

Ver detalle -

5 10 25 micornios polvo poroso de acero inoxidable 316L/malla de alambre metal sinterizado recargable...

Los tubos filtrantes de acero inoxidable HENGKO se fabrican sinterizando material en polvo 316L o malla de alambre de acero inoxidable multicapa a altas temperaturas. Han estado w...

Ver detalle -

Equipo de lecho fluidizado con placa de malla de acero inoxidable sinterizado multicapa Bot...

Placa de malla de acero inoxidable para lecho fluido El control de la distribución de gas, la transmisión de material en polvo y la operación de fluidización se ha utilizado ampliamente en la industria...

Ver detalle -

Pequeño filtro de disco de malla de acero inoxidable sinterizado para uso en impresoras de inyección de tinta.

Los filtros de malla de alambre sinterizado se utilizan generalmente para la purificación y filtración de líquidos y gases, separación y recuperación de partículas sólidas, refrigeración por transpiración...

Ver detalle

¿Qué es la malla sinterizada?

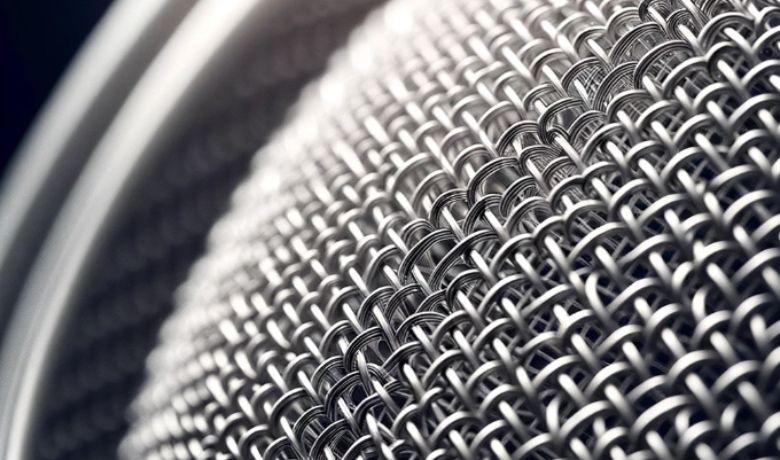

Es simple decirlo: una malla sinterizada es un filtro metálico que se fabrica fusionando varias capas de malla de alambre tejido.

mediante un proceso llamado sinterización.

Durante la sinterización, las capas de malla se calientan y se presionan entre sí, creando una estructura fuerte y estable.

El producto resultante tiene tamaños de poro uniformes y ofrece excelentes capacidades de filtración, lo que lo hace adecuado para

diversas aplicaciones en industrias donde se requiere una filtración precisa y confiable.

¿Por qué utilizar malla de acero inoxidable sinterizado?

La malla de acero inoxidable sinterizado ofrece varias ventajas que la convierten en una opción ideal para diversas aplicaciones industriales:

1.Durabilidad:

El acero inoxidable sinterizado es muy resistente a la corrosión, lo que lo hace adecuado para entornos hostiles y uso prolongado.

2.Alta eficiencia de filtración:

El proceso de sinterización crea una estructura de poros uniforme que permite una filtración eficaz de partículas, proporcionando una alta eficiencia de filtración tanto para líquidos como para gases.

3.Tamaños de poros personalizables:

Los fabricantes pueden crear mallas sinterizadas con varios tamaños de poro para cumplir con requisitos de filtración específicos, lo que las hace versátiles para diferentes aplicaciones.

4.Fuerza mecánica:

La malla de acero inoxidable sinterizado es robusta y puede soportar altas presiones, temperaturas y caudales sin deformarse.

5.Fácil de limpiar:

Estas mallas se pueden limpiar mediante varios métodos (p. ej., retrolavado, limpieza ultrasónica), lo que prolonga su vida útil y mantiene el rendimiento.

6.Resistencia química:

Pueden manejar una amplia gama de productos químicos, lo que los hace adecuados para su uso en las industrias de procesamiento químico, alimentos y bebidas y farmacéutica.

7.No tóxico y seguro:

Al estar fabricados en acero inoxidable, no son tóxicos y no filtran sustancias nocivas en los materiales procesados.

8. Rentabilidad:

Si bien la inversión inicial puede ser mayor, la durabilidad y la reutilización de la malla de acero inoxidable sinterizado pueden generar ahorros de costos a largo plazo.

9.Aplicaciones en diversas industrias:

Se utilizan en diversos campos, incluido el tratamiento de agua, petróleo y gas, productos farmacéuticos y procesamiento de alimentos, debido a su versatilidad y confiabilidad.

Estas características hacen de la malla de acero inoxidable sinterizado una excelente opción para industrias que requieren soluciones de filtración de alto rendimiento.

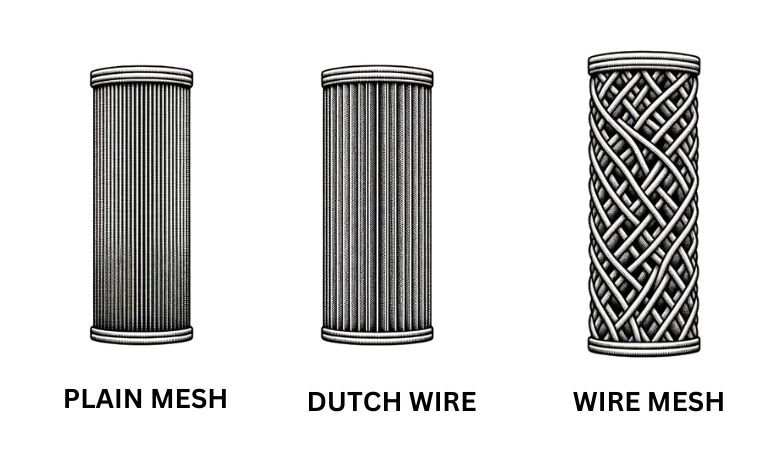

¿Tipos de filtro de malla sinterizada?

Los filtros de malla sinterizada vienen en varios tipos según su estructura, capas y aplicaciones específicas. Algunos de los tipos comunes incluyen:

1. Malla sinterizada de una sola capa:

Fabricado a partir de una sola capa de malla de alambre tejido que ha sido sinterizado para mejorar su resistencia y rigidez.

2. Malla Sinterizada Multicapa:

Se trata de apilar varias capas de malla metálica tejida y luego sinterizarlas juntas. La estructura multicapa aumenta la resistencia mecánica y la precisión de la filtración.

3. Malla tejida cuadrada sinterizada:

Hecho de capas de malla de alambre tejido cuadrado sinterizadas entre sí, este tipo ofrece tamaños de poro uniformes y se usa comúnmente en diversas aplicaciones de filtración.

4. Malla sinterizada tejida holandesa:

Esto combina múltiples capas de mallas de alambre tejido holandés, que luego se sinterizan. El resultado es un filtro con excelentes capacidades de filtración.

5. Malla Sinterizada de Metal Perforado:

Este tipo combina una o más capas de malla de alambre tejido con una capa de metal perforado. El metal perforado proporciona mayor resistencia, mientras que las capas de malla de alambre ofrecen filtración.

6. Malla de fieltro de fibra sinterizada:

En lugar de alambre tejido, este filtro utiliza una estera de fibras metálicas. Las fibras se sinterizan juntas para crear un medio poroso excelente para aplicaciones de alta temperatura y alta viscosidad.

7. Malla de polvo metálico sinterizado:

Este tipo se crea sinterizando polvos metálicos para formar un medio de filtración poroso. A menudo se utiliza cuando se necesita una filtración fina y una alta capacidad de retención de suciedad.

Cada uno de estos tipos tiene sus ventajas y está diseñado para aplicaciones específicas. Al elegir un filtro de malla sinterizada, es fundamental considerar la naturaleza de la sustancia que se filtra, el tamaño de poro deseado, las condiciones de funcionamiento y otros factores relevantes.

¿Cómo elegir los filtros de malla sinterizada adecuados para su dispositivo de filtración?

Elegir el filtro de malla sinterizada adecuado para su dispositivo de filtración es crucial para un rendimiento óptimo. Aquí hay una guía paso a paso para ayudarlo a tomar una decisión informada:

1. Determine los requisitos de filtración:

*Tamaño de partícula: comprenda el tamaño de partícula más pequeño que necesita filtrar. Esto le guiará para seleccionar el tamaño de poro correcto de la malla sinterizada.

* Caudal: Considere el caudal deseado a través del filtro. Algunos tipos de malla permiten caudales más rápidos sin comprometer la eficiencia de la filtración.

2. Evaluar las condiciones de operación:

Temperatura: asegúrese de que la malla sinterizada elegida pueda soportar las temperaturas de funcionamiento de su proceso.

Presión: Algunos procesos de filtración implican altas presiones. Elija una malla que pueda soportar estas presiones sin deformarse.

Compatibilidad química: Asegúrese de que el material de la malla sea compatible con las sustancias que se filtran, especialmente si se trata de productos químicos o materiales corrosivos.

3. Selección de materiales:

El acero inoxidable es el material más común para las mallas sinterizadas debido a su durabilidad y resistencia a la corrosión. Sin embargo, otros materiales como el titanio o el Monel podrían ser más adecuados para aplicaciones específicas.

4. Seleccione el Tipo de Malla Sinterizada:

Capa única versus multicapa: las mallas multicapa brindan mayor resistencia y filtración más precisa, pero pueden ser excesivas para algunas aplicaciones.

Tejido versus no tejido (fieltro de fibra): mientras que las mallas tejidas ofrecen tamaños de poro uniformes, las no tejidas, como el fieltro de fibra, brindan una filtración más profunda.

5.Considere el mantenimiento y la limpieza:

¿Con qué frecuencia necesitarás limpiar o reemplazar el filtro? Algunas mallas sinterizadas se pueden lavar fácilmente a contracorriente, mientras que otras pueden requerir reemplazo después de un cierto período.

6. Verifique las calificaciones de los filtros:

La eficiencia de filtración, la clasificación de presión de estallido y la permeabilidad son clasificaciones vitales a considerar. Asegúrese de que la malla elegida cumpla o supere las clasificaciones requeridas para su aplicación.

7. Consultar con Fabricantes o Expertos:

Relacionarse con un fabricante de filtros de malla sinterizada o con un experto puede proporcionar información valiosa. Pueden sugerir productos específicos o soluciones personalizadas según sus requisitos.

8. Consideraciones de costos:

Si bien es esencial conseguir un filtro que satisfaga sus necesidades, también es fundamental equilibrar la calidad con el costo. Considere tanto la inversión inicial como los costos operativos a largo plazo.

9. Certificaciones y Garantía de Calidad:

Asegúrese de que el fabricante cumpla con los estándares de calidad, como las certificaciones ISO. Esto garantiza la fiabilidad y eficacia de los filtros de malla sinterizada.

Al evaluar cuidadosamente sus requisitos y consultar con expertos, podrá elegir el filtro de malla sinterizada adecuado que garantice tanto una filtración eficiente como una longevidad.

¿Filtro de malla fundida sinterizada versus filtro de metal poroso sinterizado?

Los filtros de malla fundida sinterizada y los filtros de metal poroso sinterizado tienen propósitos distintos, aunque ambos se fabrican mediante procesos de sinterización.

Filtros de malla fundida sinterizada:

*Estructura: Compuesto por alambres metálicos tejidos que se sinterizan entre sí para formar una malla.

*Solicitud: Se utiliza principalmente para la filtración de partículas más grandes y como medio de soporte para otros sistemas de filtración.

*Tamaño de poro: Generalmente ofrece tamaños de poro más grandes adecuados para filtración gruesa.

*Fortaleza: Proporciona buena resistencia mecánica y se utiliza a menudo en aplicaciones donde la durabilidad es crucial.

Filtros de metal poroso sinterizado:

*Estructura: Elaborado a partir de polvos metálicos sinterizados, lo que da como resultado una estructura de poros más uniforme e interconectada.

*Solicitud: Ideal para filtración fina y filtración de gases, capaz de capturar partículas más pequeñas.

*Tamaño de poro: Puede diseñarse para tamaños de poro específicos, lo que permite un control preciso de la filtración.

*Versatilidad: Adecuado para una gama más amplia de aplicaciones, incluida la filtración de líquidos y gases en diversas industrias.

En resumen, la elección entre los dos depende de los requisitos de filtración específicos, como el tamaño de las partículas, los caudales y el tipo de aplicación.

Aquí hacemos una tabla comparativa de filtros de malla fundida sinterizada y filtros de metal poroso sinterizado:

| Característica | Filtro de malla fundida sinterizada | Filtro de metal poroso sinterizado |

|---|---|---|

| Estructura | Alambres metálicos tejidos sinterizados entre sí. | Polvos metálicos sinterizados |

| Solicitud | Filtración gruesa, medio de soporte. | Filtración fina, filtración de gas. |

| Tamaño de poro | Tamaños de poro más grandes | Diseñado para tamaños de poro específicos |

| Fortaleza | Buena resistencia mecánica | Alta durabilidad y resistencia |

| Eficiencia de filtración | Menor eficiencia para partículas pequeñas. | Alta eficiencia para partículas pequeñas |

| Versatilidad | Limitado a aplicaciones específicas | Adecuado para diversas industrias |

| Mantenimiento | Más fácil de limpiar | Se puede limpiar utilizando múltiples métodos. |

Solicitud

A continuación se muestran algunas aplicaciones populares de los filtros de malla sinterizada, junto con descripciones detalladas de cada una:

1. Producción Farmacéutica y Biotecnológica:

* Descripción: En las industrias farmacéutica y biotecnológica, la pureza del producto es primordial. Los filtros de malla sinterizada desempeñan un papel crucial para garantizar esta pureza al eliminar impurezas y contaminantes. Se utilizan en aplicaciones como filtración de aire estéril, ventilación y preparación de medios de cultivo celular. Sus propiedades inertes y su capacidad para esterilizarse los hacen ideales para estas aplicaciones sensibles, garantizando la consistencia del producto y la seguridad del paciente.

2. Procesamiento Petroquímico:

* Descripción: La industria petroquímica procesa diversos fluidos, muchos de los cuales son viscosos o contienen impurezas. Los filtros de malla sinterizada separan eficazmente las partículas no deseadas, lo que permite la producción de combustibles, lubricantes y otros productos químicos de alta calidad. Dada su resistencia a altas temperaturas y presiones, estos filtros también son ideales para condiciones de procesamiento extremas típicas de esta industria.

3. Producción de Alimentos y Bebidas:

* Descripción: Garantizar la limpieza y seguridad de los consumibles es una máxima prioridad en la producción de alimentos y bebidas. Los filtros de malla sinterizada ayudan a filtrar partículas no deseadas, bacterias y otros contaminantes de líquidos como jugos, vinos y jarabes. También se utilizan en aplicaciones de ventilación para garantizar que entre aire estéril en tanques de fermentación o recipientes de almacenamiento.

4. Tratamiento de Agua:

* Descripción: El acceso a agua potable es fundamental tanto para el consumo como para los procesos industriales. Los filtros de malla sinterizada ayudan a eliminar partículas, bacterias y otros contaminantes de las fuentes de agua, lo que garantiza agua potable segura y un tratamiento eficaz de las aguas residuales. Su resistencia a la corrosión es particularmente beneficiosa cuando se filtra agua salina o tratada químicamente.

5. Lechos fluidizados en procesamiento químico:

* Descripción: Los lechos fluidizados se utilizan en diversos procesos químicos donde es necesario suspender partículas sólidas en un fluido. Los filtros de malla sinterizada garantizan un flujo de aire o de fluido uniforme, asegurando que las partículas estén suspendidas uniformemente, lo cual es crucial para reacciones químicas consistentes y la calidad del producto.

6. Filtración aeroespacial y automotriz:

* Descripción: Las industrias aeroespacial y automotriz requieren precisión en cada componente, incluida la filtración. Los filtros de malla sinterizada se emplean en sistemas hidráulicos, sistemas de combustible y aplicaciones de ventilación. Su capacidad para soportar altas presiones y resistir la corrosión los hace indispensables en estos entornos exigentes.

7. Fabricación de productos electrónicos y semiconductores:

* Descripción: A medida que avanza la tecnología, la necesidad de agua y aire ultrapuros en la fabricación de productos electrónicos y semiconductores se vuelve más crítica. Los filtros de malla sinterizada ayudan a lograr esta pureza al filtrar partículas submicrónicas, lo que garantiza que se produzcan componentes electrónicos de alta calidad.

8. Ventilaciones de ventilación en gabinetes de equipos:

* Descripción: Los gabinetes de equipos, como los de componentes eléctricos o cajas de engranajes, a menudo necesitan "respirar" para igualar la presión o liberar calor. Los filtros de malla sinterizada en los respiraderos garantizan que, mientras pasa el aire, los contaminantes como el polvo o la humedad se mantengan fuera, protegiendo el equipo en el interior.

Cada una de estas aplicaciones muestra la versatilidad y eficiencia de los filtros de malla sinterizada, enfatizando su importancia en una variedad de industrias.

Preguntas frecuentes

¿Cuáles son los materiales comunes utilizados para la malla sinterizada?

Los materiales comunes incluyen acero inoxidable, níquel, titanio, bronce y varios polímeros.

La elección del material depende de factores como la compatibilidad química, la resistencia a la temperatura y la resistencia mecánica.

¿Cuáles son las ventajas de los filtros de malla sinterizada?

Los filtros de malla sinterizada ofrecen varias ventajas, entre ellas:

*Alta porosidad y caudal

*Excelente eficiencia de filtración

*Durabilidad y larga vida útil

*Resistencia a la corrosión y abrasión

*Tamaños de poros personalizables para aplicaciones específicas

Aplicaciones

¿Cuáles son algunas aplicaciones comunes de los filtros de malla sinterizada?

Los filtros de malla sinterizada se utilizan en una amplia gama de industrias, que incluyen:

*Procesamiento químico

*Producción farmacéutica

*Procesamiento de alimentos y bebidas.

*Filtración ambiental

*Aeroespacial y defensa

*Dispositivos médicos

¿Cómo se utilizan los filtros de malla sinterizada en el procesamiento químico?

En el procesamiento químico, los filtros de malla sinterizada se utilizan para:

*Filtración de líquidos para eliminar impurezas y contaminantes.

*Filtración de gas para capturar partículas.

*Soporte catalizador para reacciones químicas.

Fabricación y propiedades

¿Cómo se fabrica la malla sinterizada?

La malla sinterizada normalmente se fabrica mediante un proceso que implica:

1.Preparación del polvo:

Se preparan polvos metálicos o poliméricos con la distribución granulométrica deseada.

2.Formación:

Los polvos se prensan hasta darles la forma deseada utilizando un molde.

3.Sinterización:

El material formado se calienta a una temperatura alta para unir las partículas, creando la estructura porosa.

¿Qué factores influyen en el tamaño de los poros y la porosidad de la malla sinterizada?

El tamaño de los poros y la porosidad de la malla sinterizada se pueden controlar mediante:

*Tamaño de partícula:Las partículas más pequeñas generalmente dan como resultado poros más pequeños.

*Presión durante el conformado:Una presión más alta puede reducir la porosidad.

*Temperatura y tiempo de sinterización:Una temperatura más alta y tiempos de sinterización más prolongados pueden aumentar la porosidad.

¿Cómo se puede mejorar la resistencia mecánica de la malla sinterizada?

La resistencia mecánica de la malla sinterizada se puede mejorar mediante:

*Utilizando un material más resistente

*Aumento de la temperatura de sinterización

*Agregar un agente reforzante

Mantenimiento y Limpieza

¿Cómo se deben limpiar y mantener los filtros de malla sinterizada?

Los procedimientos de limpieza y mantenimiento dependen de la aplicación específica y del tipo de contaminantes que se filtran. Los métodos comunes incluyen:

*Retrolavado:Para la filtración de líquidos, se fuerza el fluido a regresar a través del filtro en la dirección opuesta.

*Sonicación:Uso de ondas ultrasónicas para eliminar contaminantes de la superficie del filtro.

*Limpieza química:Usar agentes de limpieza apropiados para disolver o eliminar contaminantes.

¿Cuáles son las señales de que es necesario sustituir un filtro de malla sinterizada?

Las señales de que es necesario reemplazar un filtro de malla sinterizada incluyen:

*Mayor caída de presión

*Disminución del caudal

*Daños o desgaste visibles

*Reducción de la eficiencia de filtración

Contáctenos

¿Busca soluciones de filtración especializadas?

Comuníquese con HENGKO directamente enka@hengko.compara OEM sus exclusivos filtros de malla sinterizada.

¡Creemos juntos la excelencia!